齿轮单齿感应淬火

齿轮淬火通常采用整体加热淬火工艺或单齿淬火工艺。当设备的能力允许,齿轮的直径和模数在一定范围之内,可以采用套圈式整体淬火工艺 ;当齿轮直径较大或模数较大,设备的功率满足不了整体淬火加热的要求时,一般采用单齿淬火工艺 。如果齿轮厚度较大时一般结合感应器的扫描移动,扩大设备的应用范围。

但是针对具体齿轮,必须了解不同工艺的特点,才能正确选择和应用。为了针对性的提出不同工艺方法的特定条件,假定齿轮分为三个基本类别:

(1) 小模数齿轮(模数<4);

(2) 中模数齿轮(模数介于4—8)

(3) 大模数齿轮(模数≥8)"

小模数齿轮通常采用整体包络淬火。为了达到放轮廓的硬化层效果,近年来发展了双频淬火模式。而对于中模数齿轮,目前还没有好的仿形硬化方法,常规可以采用渗碳或氮化工艺进行硬化,

对于大模数齿轮(m≧8mm),由于不能选择到单一的频率使得整体淬火齿轮根部和齿部都能加热,同时齿轮的尺寸一般较大,整体淬火受电源功率限制,因而一般采用单齿淬火。

根据硬化层在齿轮法截面上的分布,单齿淬火又分为单齿沿齿面淬火和单齿沿齿廓淬火。

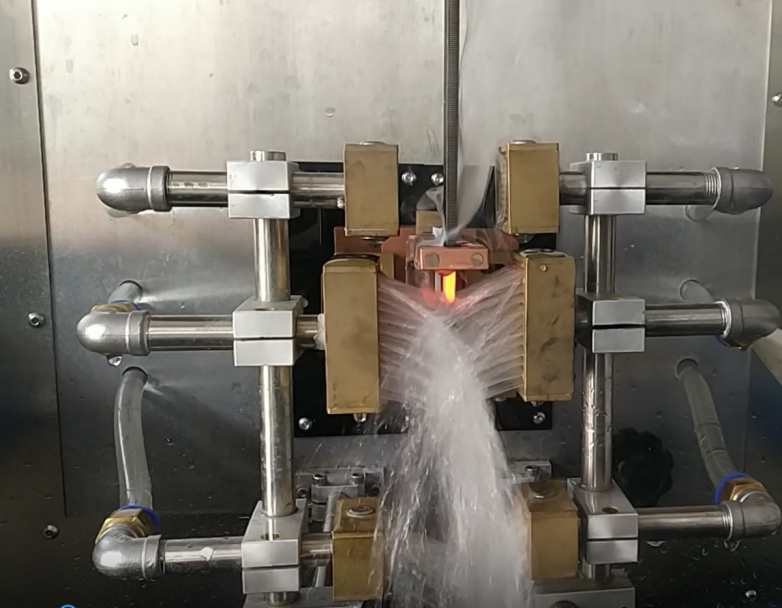

单齿沿齿面淬火可以采用“骑”齿淬火或齿间淬火的方式,此时仅对齿部进行加热因而需要的电源功率小,速度快,工作效率高。可以解决小电源加工大齿轮的问题。适合于对齿面硬度和耐磨性有要求而弯曲应力不大的齿轮。但是对于受弯曲应力较大的齿轮,受力最大的齿根部由于未得到硬化因而承载能力未得到提高。由于感应淬火固有的过度区的影响,如果过度区处于齿根处反而降低齿轮的承载能力,因而应该避免。

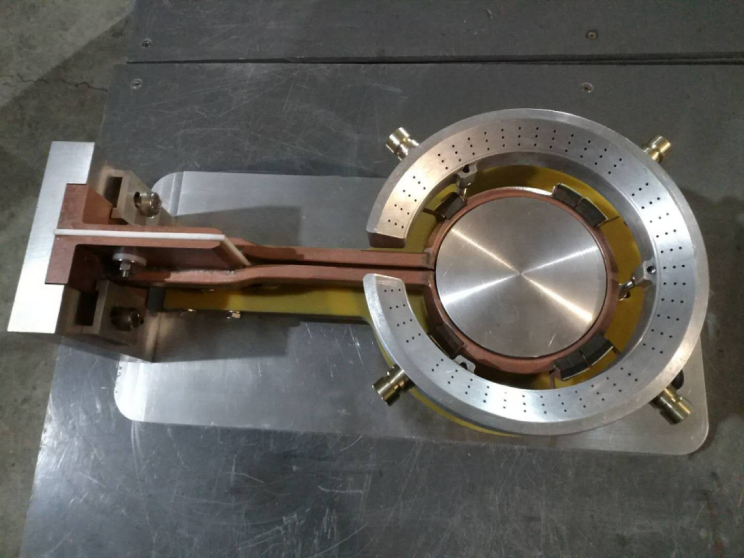

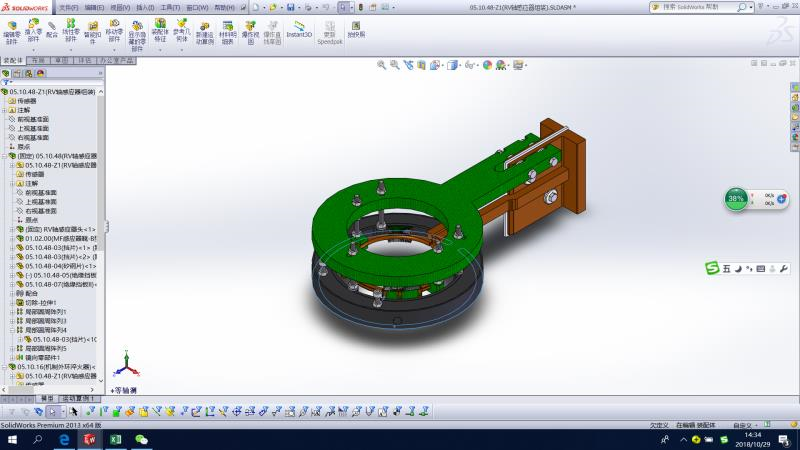

单齿沿齿廓淬火必须采用齿间淬火的方式。由感应加热原理可知齿面和齿根的曲率不同因而加热层差异很大;同时齿轮齿根圆及其齿辅的热容量比齿部大的多,因而齿根加热速度很慢。所以和单齿沿齿面淬火相比淬火速度也慢很多,效率低。要达到沿齿廓淬火效果还需:1精确的感应器设计;2 合理的应用导磁体;3 高精度的机床保证精确的间隙控制;4 正确的淬火冷却设计和控制。尽管如此,单齿沿齿廓淬火工艺还是技术性要求很强的工艺,美国AGMA标准规定,单齿沿齿廓淬火齿根硬化层深度要达到齿面的60%以上。

研究表明,硬化层分布和应力分布关系密切,直接影响着齿轮的承载能力。不好的应力分布甚至导致淬火开裂。按美国ANSI/AGMA2101《渐开线圆柱齿轮和斜齿轮强度基本计算方法及其主要系数的确定》标准,对沿齿廓感应淬火齿轮,其许用弯曲应力бFP为380MPa,而对齿根处未淬火的齿轮其бFP仅为150MPa,两者相差1倍以上[32]。在德国的齿轮强度设计中规定,对于齿根未硬化的感应淬火齿轮,其弯曲疲劳极限只能取齿根经硬化齿轮的70%[33];我国的齿轮试验表明,齿根经硬化比未硬化其承载能力提高40%[34]。因而,齿轮感应淬火工艺的首要任务是要保证齿轮获得沿齿廓分布的硬化层。